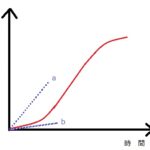

1.Bathtub curve(故障率曲線)

故障率曲線とも呼ばれる

機械や装置の時間経過に伴う故障率の変化を表示した曲線

機械や装置が運用され始めてから、やがて寿命を迎えるまでの期間を

「初期故障期」「偶発故障期」「摩耗故障期」の3つに区分し

横軸に経過時間tを、縦軸に故障率をとる

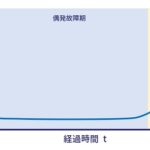

初期故障期(early failure period、infant mortality等)

機械や装置の使用開始から、最初の一年程度がこの期間

材料の欠陥、設計時のミス、製造エラーや検品漏れなどが原因で

比較的故障率が高い傾向にある

ある程度時間が経過すれば故障発生の確率も落ち着いてくるため

グラフが下降していく傾向にある

初期不良の発生を下げるための手法(バーンイン試験 burn-in)

機械・装置を実際に想定される仕様や方法で一定期間放置させ、

故障や機能的な不具合がないかなどを確認する

偶発故障期(intrinsic failure period、useful life等)

初期故障期を過ぎ、故障の発生する確率も安定する傾向にある

初期故障期に比べると、故障率が低い傾向にある

摩耗故障期(wear-out failure period)

摩耗や疲労などにより、機械や装置の潜在的な故障が表出する時期

劣化への対策を施すことで、耐用期間(useful life)を延ばす

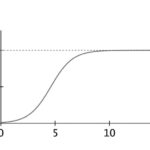

2.Gompertz curve(ゴンペルツ曲線)

信頼度曲線(バグ曲線)とも呼ばれる

一般に観察されるS字形状の曲線で表す

テスト消化件数とバグの検出件数の関係を示したグラフ

進捗状況や残存バグ数を推定するために用いる

テストを開始した直後は

テスト手順が確立していないため、バグはなかなか見つからない

テスト手順が確立した後は

時間が経つにつれて順調にバグが見つかる

テストが終盤に近づくと

残っているのはテスト困難なレアケースになり、再びバグを見つけにくい

バグが大量に見つかる(aのケース)

テスト開始時点の品質が悪い疑いがある

対応策:前工程で見つけるべきバグかどうかを判断する

バグの対応でテストの進捗が悪くなることを防ぐため

もう一度前工程に戻って品質強化を行う必要がある

発見されるバグが少ない(bのケース)

テストケースの作り込みが甘い疑いがある

対応策:テストケースの網羅性が十分かを見る

網羅性が不十分な場合は、修正を指示する

3.Logistic curve(ロジスティック曲線)

生物の個体数の増加などを記述する微分方程式の解として得られる曲線

マーケティングにおいての新製品の普及曲線と適合し、S字カーブを描く

S字型を描く非線形関数で、特に成長モデルにおいて広く使われる

最初はゆっくりとした成長から始まり、途中で急激に成長し、

その後、成長が徐々に減速して最終的に上限に達する

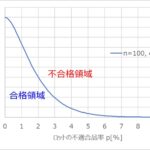

4.OC curve(Operating Characteristic curve)

検査特性曲線とも呼ばれる

製品の抜き取り検査でロットの不良率と合格率の関係を表す

ロットからn個のサンプル、それに含まれる不良品個数が c個以上は不合格

ロットの合格率(p)を縦軸に、実際のロットの不良率(q)を横軸に取り

pとqの関係を表した曲線

不良率が低ければ合格率は高まり、不良率が高ければ合格率は下がる

グラフは左上から右下へ緩やかなカーブを描く

生産者危険(producers’ risk)

本来合格となるべきロットが、抜き取り検査で不合格になってしまう確率

消費者危険(consumers’ risk)

本来不合格となるべきロットが合格になってしまう確率